先进制程控制APC

随着晶圆日趋增大和关键尺寸的不断缩小,半导体制造过程的质量实时控制变得越发重要,这就对半导体生产企业提出了比以往更严格的制程控制要求。对于8寸和12寸晶圆厂而言,以往的统计制程控制(SPC)已经不能适应当前的质量控制要求,因而先进制程控制(APC)成为不可或缺的关键系统。

APC负责采集包括产品、工艺、设备、技术平台等相关的历史数据,实时调整生产工艺配方的参数,以达到控制制程质量的目的,从而提高产品良率。

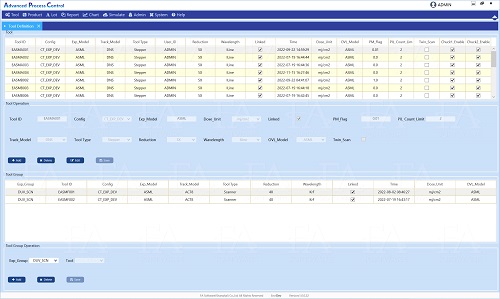

设备定义,PM参数设定。

1. 定义设备属性及特点

2. 定义设备PM 数据在auto tuning的使用比例

3. 设备的分组

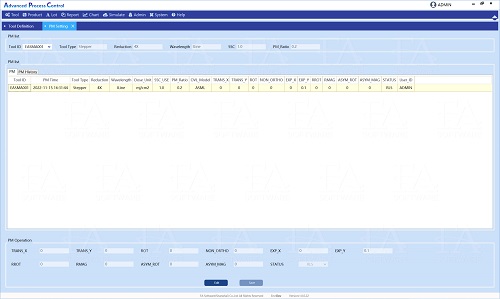

1. 查看OVL Auto Monitor PM过后的各设备最新的设备偏移量

2. 人工批量修改APC 模型数据

3. 查看设备PM 数据的变化量

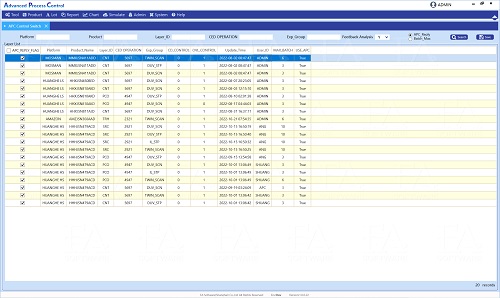

产品设定,产品反馈控制,反馈参数范围的设定,Focus的管理,APC 算法流程设定及模拟。

1. 设定产品信息的基础数据

2. 手动同步MES中的产品信息

3. 设定产品的自身属性(PRODUCTION、MONITOR)

4. 设定CD/OVL PILOT run 时间间隔

5. 设定是否需要支持多层OVL 的反馈

6. 设置Current Layer与OVL 的关系

7. 选择CD、OVL采用APC 反馈的模式

用户可以根据自身产品的紧要程度逐步进行产品层级反馈的开启或关闭。

用户可以按照自己工厂自身的需要设置最严的产品spec或设定产品组spec,亦或者设定工艺平台相关的spec来对APC 计算完的数据进行多方面的卡控,一旦超出规格APC 不进行加工作业等待工程师的判定。

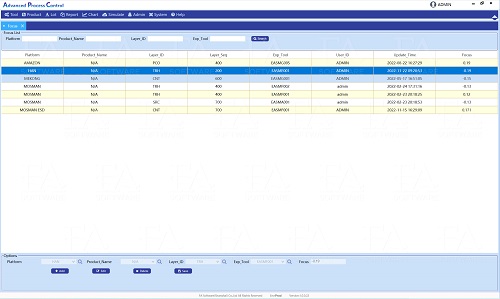

提供针对单一产品的focus 管理也提供针对工艺平台的focus 管理方式方便用户统一的在APC 功能模块中使用。

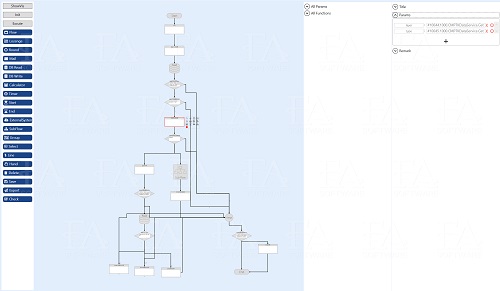

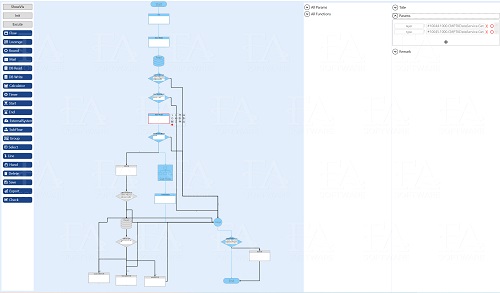

提供一套可视化算法流程运转搭建功能模块,可以通过界面中的各种模块化的功能实现复杂的APC 反馈算法。

SingleLot,ReworkLot。

提供工程师可以对特殊lot 进行手动作业数据的录入

提供工程师可以对返工lot 进行手动作业数据的录入

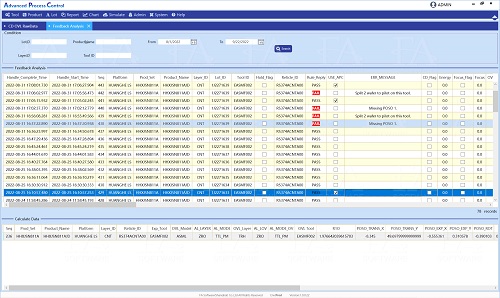

传统表格化的数据展现,用户历次数据修改变化,数据趋势图,数据流及各功能模块耗时等其他一系列报表功能。

APC 提供了丰富的报表功能,主要有如下报表:

1. 传统表格化的数据展现

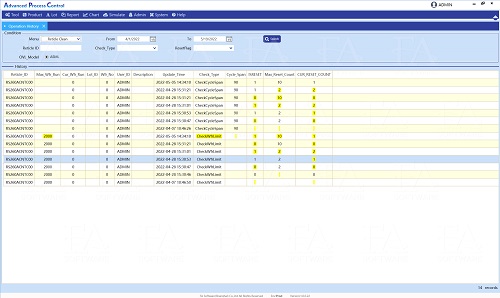

2. 用户历次数据修改变化

3. 数据趋势图

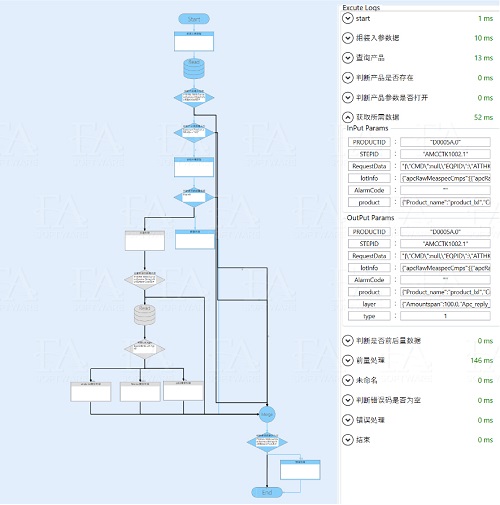

4. 数据流及各功能模块耗时

等其他一系列报表功能

传统表格化的数据展现

用户历次数据修改变化

数据趋势图

数据流及各功能模块耗时

提供用户设定好的算法流程模拟的功能从而提前得知自己设定的算法流程是否合理。

提供用户设定好的算法流程模拟的功能从而提前得知自己设定的算法流程是否合理。

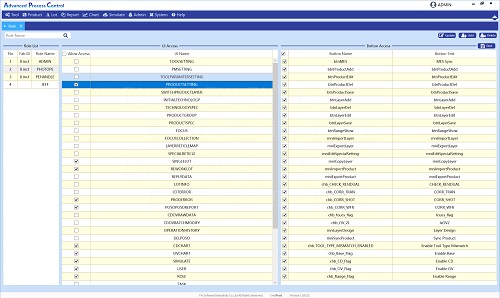

可以根据自身工厂人员具体的职责,分派不同功能界面按钮权限。

可以根据自身工厂人员具体的职责,分派不同功能界面按钮权限。

提供了一系列系统中使用的各种常量、过滤等参数值并供用户可做修改。

提供了一系列系统中使用的各种常量、过滤等参数值并供用户可做修改。

HELP模块提供了各种APC相关的技术文档的下载链接方便用户更方便的上手APC系统的使用

提供了各种APC 相关的技术文档的下载链接方便用户更方便的上手APC 系统的使用。

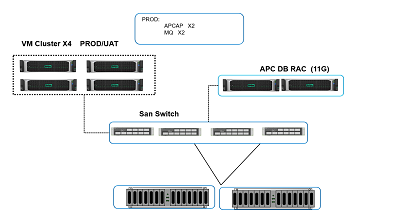

FA APC使用了微软的.net runtime,可以部署在任何运行Windows/Linux/Mac操作系统的服务器上。

APC 各个应用服务集群都采用负载均衡的策略,并由统一的Monitor Server 进行实时的监控,各个服务的运行状况发生变化之后积极的采取必要的措施实现不间断的服务供应。

FA APC应用服务器数量可以视业务量随时增加。